Revolutie in de maakindustrie

We hebben er allemaal wel eens van gehoord: printen met een 3D printer. Nog niet eens heel lang geleden klonk 3D printen mij als science-fiction in de oren. Ik kende de inkjet printer en de laser printer, maar dat er ook printers bestonden die objecten konden printen, dat klonk nogal onwerkelijk. In die begin tijd was het, net zoals met andere opkomende technologie, sterk de vraag in welk tempo het 3D printen zich zou gaan ontwikkelen. Fast forward naar vandaag de dag. 3D printers zijn al niet meer weg te denken. Overheden wereldwijd zetten de technologie hoog op de politieke agenda inclusief bijbehorende investeringen. Want door te 3D printen is een revolutie gestart die ons radicaal anders laat denken over hoe dingen gemaakt moeten worden. Klein voorbeeldje: in China besloot de overheid alle 400.000 basisscholen van het land een 3D printer te geven. Het idee daarachter is natuurlijk om de jongste generaties vroeg kennis te laten maken met een nieuwe manier van produceren, dan loop je voor, zo is de gedachte.

Plastic Track – een pumptrack van gerecycled plastic

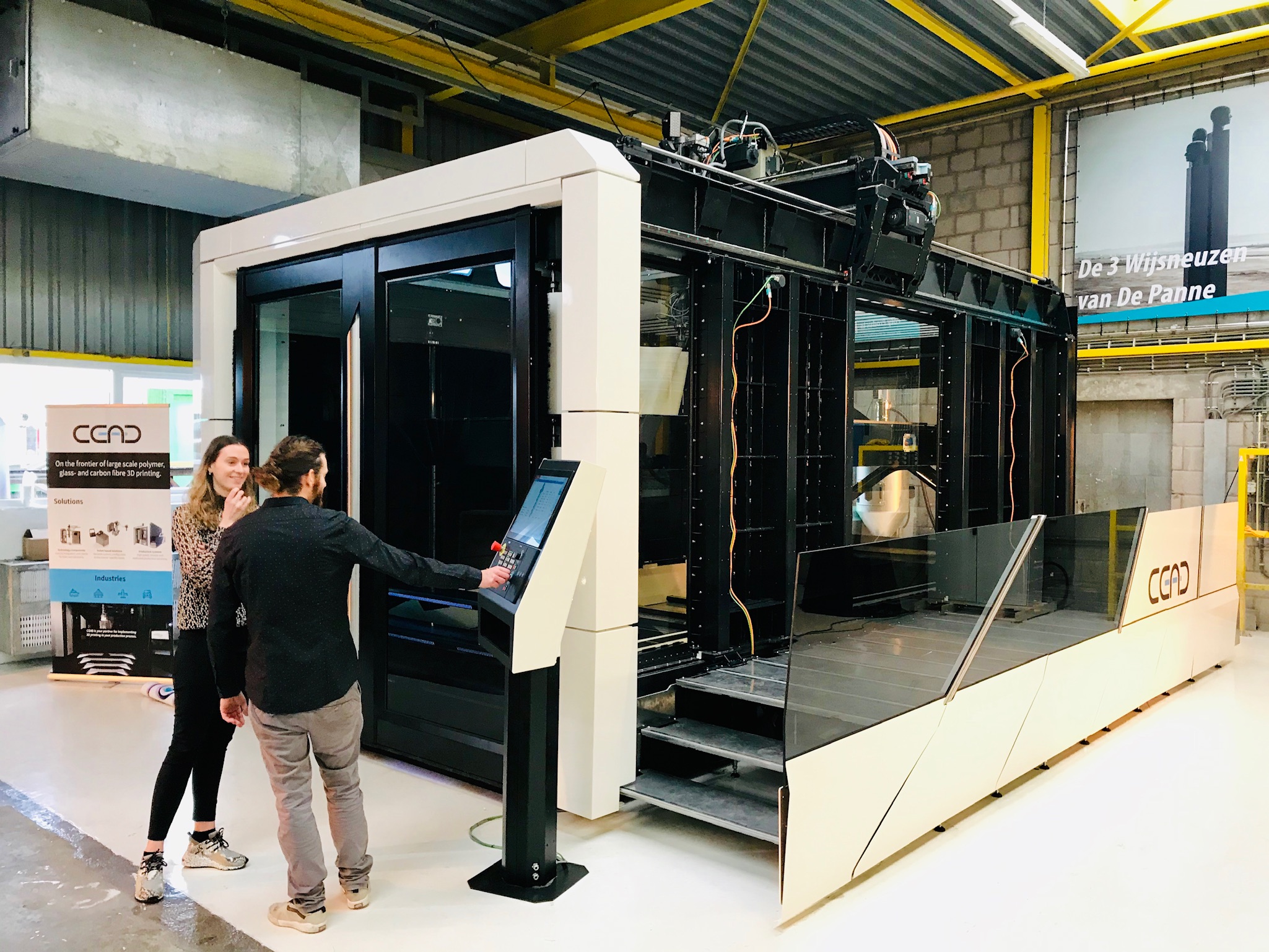

Op een maandag ergens in het voorjaar van dit jaar trok ik de stoute schoenen aan. Ik liep al langer rond met het idee om een pumptrack van gerecycled plastic te produceren, maar ik had geen flauw benul van hoe dit aan te pakken. Na een leuk telefoongesprek zat ik in de auto onderweg naar Jan Schrama van Poly Products, een bedrijf gespecialiseerd in composieten (waaronder vezelversterkte plastics). Jan is een super ervaren ondernemer, die kort geleden nog zijn 50-jarig bedrijfsfeest mocht vieren. Ik kan me zo voorstellen dat hij in die 50 jaar alles wel zo’n beetje heeft gezien en meegemaakt op het gebied van plastics. Tijdens de feestje werd hij als Mister Plastic geïntroduceerd, dat vat het wel goed samen denk ik. Jan en ik klikte direct goed tijdens ons gesprek in Werkendam. En ik denk dat ik Jan er op betrapte dat hij van zijn stoel veerde toen ik hem de plastic pumptrack pitchte. Een doorgewinterde ondernemer met 50 jaar plastic geschiedenis die enthousiast wordt van een plastic pumptrack? Ik was er zelf ook een beetje verbaast over. Het zat als volgt. Jan zag in de plastic track namelijk het ideale product om zijn hagelnieuwe CEAD CFAM Prime 3D printer te testen. Hij had die printer best al even in zijn bezit, en had gedacht dat de orders zouden binnenstromen. Wat blijkt, het is nog een hele gedachtensprong voor potentiële afnemers om de mogelijkheden van het 3D printen te zien ten opzichte van huidige productiemethoden. Heel fijn voor ons natuurlijk dat Jan in die mega printer had geïnvesteerd, want wij waren snel overtuigd van de mogelijkheden die de 3D printer ons zou bieden. Een nieuwe samenwerking was geboren.

Think BIG

Dat is wat ze bij 3D printer producent CEAD op de whiteboards moeten hebben staan. De 3D printers die jij en ik kennen printen grappige kunstzinnige dingen, mooie vazen, schaalmodellen, kleine onderdelen van prototypes. Totdat CEAD een mega printer bouwde. 3D printen heeft nogal wat voordelen ten opzichte van de bestaande productiemethoden, te denken valt aan: kostenverlagend, design-complexiteit, maatwerk en duurzaamheid (minder (rest)materialen, lichtgewicht producten, efficiënte supply-chain). Om deze voordelen optimaal te benutten zijn grote 3D printers nodig. 3D printers die niet alleen maar prototypes of schaalmodellen printen, maar juist direct het eindproduct dus! CEAD heeft zijn eerste mega printer (de CFAM Prime) inmiddels bij Poly Products geïnstalleerd. Met een printbed van 4 x 2 x 1,5 meter slaat mijn fantasie direct op hol als ik probeer te bedenken wat daar allemaal mee geprint kan worden. Think BIG!

Overigens is CEAD niet de eerste producent die met een mega 3D printer op de markt komt. Zo bestaan er bijvoorbeeld al grote beton en staal printers. Wat de CEAD printer zo uniek maakt is de techniek. We hebben het hier namelijk over printen van vezel versterkte thermoplasten, iets wat voorheen nog niet op deze schaal werd gedaan. Lees ook de blog van Poly Products en het inhoudelijke interview met Jan Schrama waarin hij ingaat op de printer en de techniek.

Circular Polymers

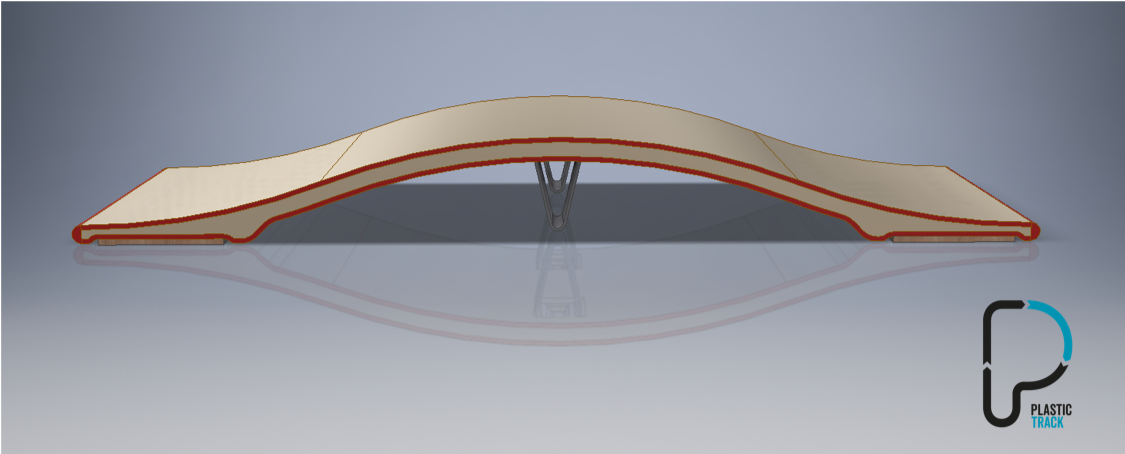

De ontwikkeling van de Plastic Track gaat hard. Dat is nog zo’n voordeel van 3D printen. Je maakt een 3D tekeningen en van daaruit kun je direct richting productie. Althans, richting de testfase. We zijn namelijk niet op zoek naar het zoveelste standaard plastic product. We zoeken naar een hoge circulariteit waarbij we een concrete bijdrage leveren aan het oplossen van het plastic probleem. Dat betekent testen, veel testen. Van al het plastic in de PMD zak wordt slechts 30% gerecycled, de rest komt alsnog op de afvalberg, wordt gedumpt of verbrand. Maar waarom kan er slechts 30% gerecycled worden, wat is er mis met die andere 70%? Het gaat te ver om dat allemaal in één blog te omschrijven, maar dat het recycle percentage van 30% omhoog kan, daar geloven wij in! En samen met ons nog een tiental bedrijven die de uitdaging aangaan om de plastic-keten efficiënter te maken en gebruikt plastic in te zetten als grondstof voor nieuwe producten. Het samenwerkingsverband opereert onder de noemer Circular Polymers onder de begeleiding van Chemelot Innovation and Learning Labs, CHILL.

De komende periode gaan we testen met verschillende soorten gerecycled plastic in de 3D printer. We kijken naar belangrijke producteigenschappen van de plastic track, zoals het rijoppervlak, sterkte van de constructie en een mooie uitstraling. Maar ook naar belangrijke factoren voor de plastic keten, zoals circulariteit, beperking van transport, het gebruik van plastic reststromen die lastig tot producten te verwerken zijn, of het het gebruik van bio-composieten.

De eerste versie van de Plastic Track

De Plastic Track is volop in ontwikkeling. We werken hard aan de eerste versie, die als gelimiteerde oplage beschikbaar komt. Wil jij bij één van de gelukkige mensen horen die die Plastic Track als eerste geleverd krijgt? Meld je dan hieronder aan zodat je op de hoogte bent van de laatste ontwikkelingen en bestelmogelijkheden. Voor vragen kun je ons het beste bereiken via het contactformulier.